水泵故障判断的主要原则

(1) 因地制宜,因时制宜。即大多数需要依据现场情况,比如是否刚检修完、是否处于切换过程、是否备用泵停了很长时间,或者是在操作调整中等。

(2) 根据故障发生的部位和现象联系起来判断。

几种常见的机泵故障

1. 泄漏故障

泄漏可分为暂时性和永久性的,前者可以通过一定的措施恢复起来, 比如抽空以后静环脱出,如果处理得当,可以使其归位,但是如果是碎 裂或损伤,就是不可恢复的。

机械密封的任何一个元件损坏,都会造成密封泄漏,常见的有端面 摩擦副损坏,如表面裂纹、产生径向环状的沟槽或是裂纹等。弹性元件 损坏,如波纹管失效、弹簧卡住等。辅助密封元件如O型圈、V型圈老 化脱出等。造成密封失效的原因有多种:

振动产生、操作原因、冲洗油不合适或失效、再有就是平衡参数或 者说是密封参数超过机械密封的使用范围。

机械密封故障的类型

(1)发热、冒烟、析出磨蚀物、消耗功率大等

原因:转子与密封腔间隙过小,因振动 引起磨擦而磨损

处理:扩大密封腔内径,增大间隙,检查 转子平衡性,调整同心度

原因:轴(轴套)与固定零件磨擦

处理:纠正压盖,提高装配精度

原因:高温高压下密封面磨损严重

处理:减少弹簧压力,增大平衡系数,改进润滑方式

原因:动环与平衡台顶死,与静环严重 磨擦

处理:保持动环与平衡台间隙2-3mm

原因:介质汽化而形成干磨

处理:增大冷却流量和压力,双端面

原因:冷却不够,润滑恶化

处理:增大冷却流量,改进措施、清洗

原因:转子不平衡产生了跳动

处理:做平衡,提高零件加工精度

(2)端面泄漏

原因:密封端面比压过小

处理:加大弹簧压缩量,增加比压

原因:弹簧拆断、动静环热裂

处理:更换、改进材质和结构

原因:杂质进入端面,使端面磨损

处理:用Y-Y密封面,或改双密封

原因:双端面密封有封液压力小出现泄漏

处理:增大封液压力,并保持稳定

原因:介质结焦、结晶或杂物沉积,使动环失去浮动作用

处理:改进结构,加强外冲洗,防止动环卡涩, 或用软水做冷却液等

(3)轴向泄漏 处理

原因:辅助密封圈太紧或太松

处理:选择合理的配合尺寸

原因:橡胶密封圈挤入轴隙而破损

处理:减小配合间隙,更换密封圈

原因:密封材料的耐热、耐蚀性差

处理:更换、选取好的材料

原因:安装时密封圈卷边、扭转等

处理:密封圈过盈量适当,V形圈要 注意安装的方向

原因:密封圈表面有损伤

处理:装配前检查仔细

2.泵振动大、有杂音

原因:电机与泵不对中

处理:校正、对中

原因:泵轴弯曲

处理:校直泵轴

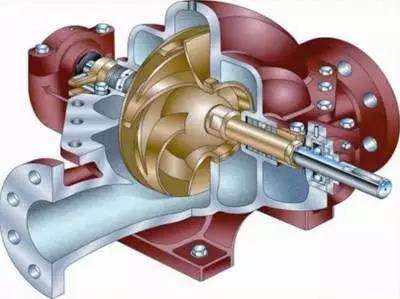

原因:叶轮腐蚀、磨损,转子不衡

处理:更换叶轮,做动、静平 衡

原因:叶轮与泵体磨擦

处理:检查调整,消除磨擦

原因:泵基础松动

处理:紧固地脚螺栓

原因:泵发生汽蚀

处理:调节泵出口阀等,使在 规定性能下运行

振动大的原因有很多,有些是渐进的,有些是突发的,渐 进的一般是泵体部分零件磨损,间隙过大造成,如口环磨损, 间隙大,轴弯曲、叶轮腐蚀,平衡部件磨损、对中不良等, 也就是动平衡破坏。突发式的一般象轴承损坏、抽空,突发 的还有保持不变这种情况,如地脚螺栓松动。

设计方面的原因也很多,先天不足造成,离心泵的生产厂家较多, 有些离心泵的结构尺寸不够规范,配合间隙不是最佳值,会因装配误 差导致元件的损坏(包括叶轮、紧固件、轴7和机械密封)。叶轮后盖板 上的平衡孔虽然会降低离心泵的效率,但它能减小叶轮两侧的压力差, 平衡一部分轴向推力。有的厂家往往会忽视这个问题,必将造成轴承 的频繁损坏,缩短其使用寿命。

为延长轴承和密封的寿命,可以采取 的改进措施是:加强离心泵及零部件的标准化、规范化;降低装配误差; 改进设计特性,如减小轴长而加大轴径、采用较大的密封腔、应用大 规格轴承,以及为改善润滑环境而加大轴承框等。

安装方面,有离心泵内部元件的装配精度必须按照标准进行,包括 叶轮、密封、轴承等;在运输过程中,难免会造成离心泵内部元件松动, 因此,在离心泵安装到基础上后,要找平找正。离心泵的出、人口连接好管道后,会产生应力,造成原对中找正发生偏差,要重新对中。如果对中不好,容易引起激震力,在运转中引起轴的径向运动、轴震动、轴偏移,使功率消耗增大,轴承和密封磨损,缩短其使用寿命。

有研究表明,轴分离程度同轴度每25.5 mm直线度小于0. 005 mm时,旋转机器 的寿命在100个月左右;当每25.5 mm直线度为0. 007 6 mm时,其寿命 缩短为10个月;每25.5 mm直线度为1. 27 mm时,其寿命为2个月。

用选型方面,准确地选择流量、扬程,可以确保离心泵在使用过 程中处于最佳的性能状态。若离心泵在低流量状态下运转,在离心泵内会造成环流漩涡,并产生径向力,使叶轮处于不平衡状态,轴承负载加大,引起密封和轴承受损,严重的低流量还能使流体温度升高。

维护方面,离心泵大部分采用滚动轴承,而滚动轴承的元件(滚动体、 内外圈滚道及保持器)之间并非都是纯滚动的。欢迎关注泵友圈微信公众号。由于在外负荷作用下零件产 生弹性变形,除个别点外,接触面上均有相对滑动。滚动轴承各元件接触 面积小,单位面积压力往往很大,如果润滑不良,元件很容易胶合,或因摩擦升温过高,引起滚动体回火,使轴承失效,所以轴承时刻都要处于油 膜的涂覆之中。

轴承润滑通常用油槽或油雾进行润滑,为了保证滚动体和 滚道接触面间形成一定厚度的油膜,采用中勃度的涡轮油(国际标准化组织 68在油槽润滑中,轴承部分浸在油中,油浸润高度以没过轴承底的50%为。

另外,由联轴器故障引发的振动也是很多的。

3.泵输不出液体的原因与处理

原因:注入液体不够

处理:重新注满液体

原因:吸入管内存气或漏气

处理:排除空气及消除漏处

原因:吸入高度超过泵的允许范

处理:降低吸入高度围

原因:管路阻力太大

处理:清扫管路或修改

原因:泵或管路内有杂物堵塞

处理:检查清理

4.流量不足或扬程太低原因处理

原因:吸入阀或管路堵塞

处理:检查、清扫吸入阀及管路

原因:叶轮堵塞或严重磨损腐蚀

处理:清理叶轮或更换

原因:叶轮密封环磨损严重,间隙过大

处理:更换密封环

原因:泵体或吸入管漏气

处理:检查、消除漏气处

5.不上量

不上量的原因很复杂,尤其要根据现场的情况才能判定。根据多年的经验,有很多是操作或出入口管路上的原因,必 须采用排除法认真研究分析。一般的如抽空,介质内有气体 等现象很明显,也比较容易判断出来。比较难的就是没有很 显著的症状,需要仔细地排查。泵本身的原因可能有叶轮腐 蚀损坏、流道堵塞、泵体口环损坏等。而工艺上的原因往往 包括介质内有气抽空,入口过滤器堵塞、管道堵塞、单向阀

关不严引起倒流等等。

5.异常声音

这个现象大大多数情况下不是单独出现的,经常是伴随振动、泄漏等同时出现的。可以根据声音发出的部位加以判断,例如联轴器损坏发出的杂音,轴承损坏发出的杂音,有时密封泄漏或干磨也会发出吱吱的声音等等。常见的还有挡油环松动等。滚动轴承损坏发出的声音。串联密封后一级密封干磨会发出声音。根据杂音一般也能发现机泵的故障

6.过载或电流过大

原因:填料太紧

处理:松开填料压盖

原因:转动部分与固定部分发生了磨擦

处理:检查原因,消除故障

7. 转子卡涩

这应该包括整个转子的卡涩,盘车不动等情况。而且多发生在停用泵启动之前。发生的原因往往 有密封面、流道内有脏物、异物堵塞、密封压盖 拧的太紧、轴承损坏、口环磨损等情况。一旦遇 到这种情况,不能硬盘车,更不能靠点动来转动, 必须及时联系钳工或有经验的人员来处理。

8. 故障判断的方法

一听: 听机泵运行的声间是否正常

二看: 看机泵的电流是否波动或异常,密封是否泄漏、压力等参数是否正常等

三摸: 摸机泵的温度与振动是否正常

四测: 测量机泵运行的振动大小是否超标

五断: 对照标准,判断是否有故障

9.故障判断几种常用的方法

一、区分机-泵故障: 对一台确认存在故障的泵,首先应区分是机械故障还是电气故障,以缩小诊断的范围,简便的方法是将电机断开,观察测振仪的读数是否迅速下降至0,如是,则为电气故障,如缓慢 下降,则是机械故障的可能性大。如泵不能停车,则可对振动的信号 作频率分析加以判定。若1倍频或2倍电源频率处有突出峰值则属于电 气故障。否则为机械故障。

二、参数方向特征判别: 不同的故障类型,在测点不同方位上的 振动大小是不同的。在许多情况下,如果水平方向振动大,反映出不 平衡,轴向振值大,则为不同轴,当然,为了更加详细的判断,可通 过频谱分析来进行,如两倍频明显,则为平行不对中等等,不细说了。垂直方向振动大,往往是地脚松动。

三、隔离法定位: 由于泵与电动机联在一起,不同部位的振动信 号会相互干扰,如测得有故障的机泵,为了确定位置,则条件许可下 可将联轴器拆卸下,如电机单机动行正常,则为泵的故障引起的。

四、其它如温度的测量也是一种方法,但其敏感长远远不如振动, 只有当轴承存在严重的润滑不良如少油、油脏等,或轴承元件出现严 重的损伤时才有突出的反应,这时往往已经发生大的故障了,因此, 温度只是一种辅助的监测方法。

© 2023 上海浙瓯泵阀制造有限公司 版权所有

© 2023 上海浙瓯泵阀制造有限公司 版权所有