1.粘性液体

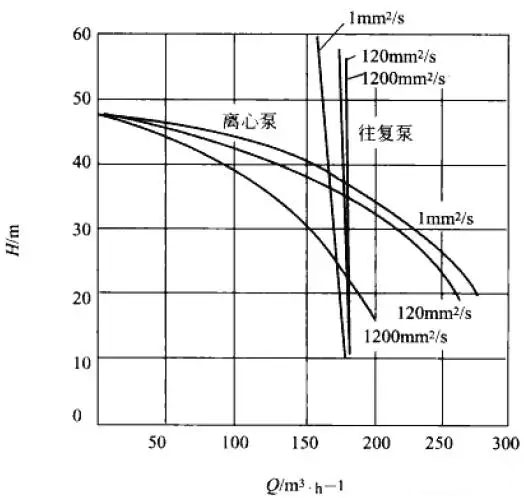

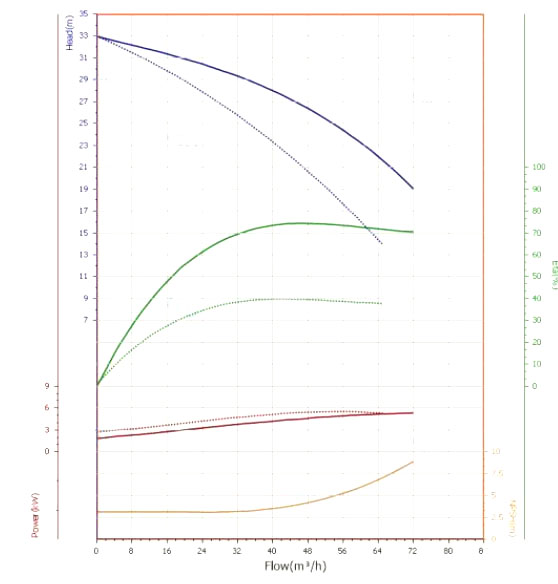

液体的黏性影响泵的流量、扬程和效率,一般随液体黏度的增大,泵的功耗增加,总效率下降(图1)。常用黏度换算表见表1,不同类型泵的适用黏度见表2。

图1 黏性液体对泵性能的影响

表1 常用黏度换算

表2 不同类型泵的适用黏度范围

输送黏性介质的离心泵,当介质的黏度不大于20mm2/s(如一般的化工原料及汽油、煤油、洗涤油、轻柴油等)时(公众号:泵管家),其性能参数可不必进行换算。黏度大于20mm2/s时,按以下方法进行换算。

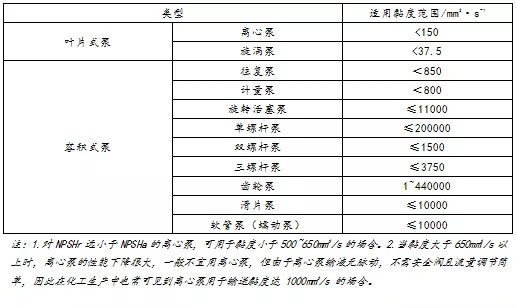

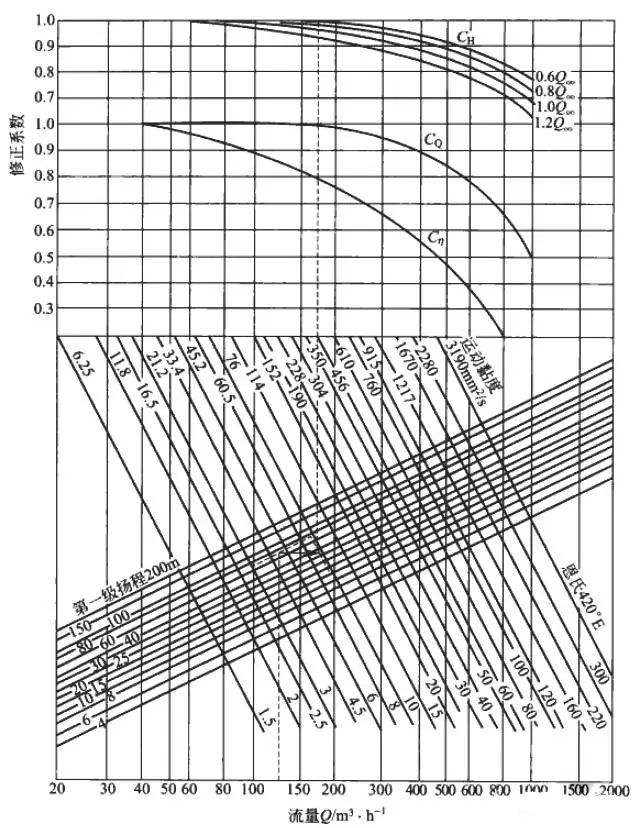

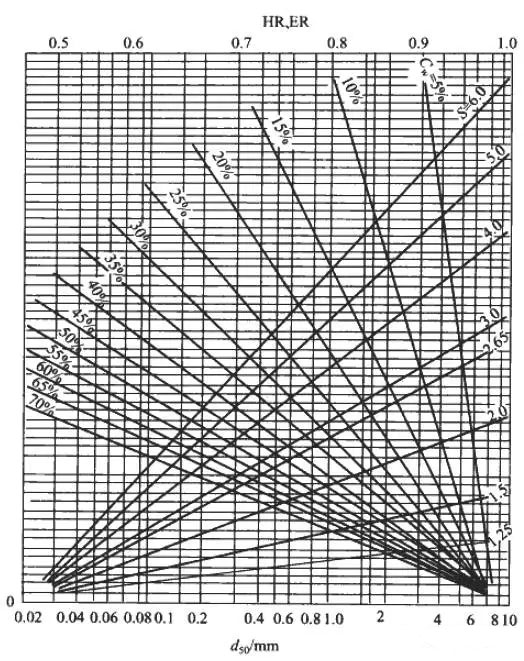

①根据工艺要求的流量Qv、扬程Hv,查图2、图3得到黏性介质修正系数CQ、CH、Cη。图2、图3的使用条件如下。

a.只适用于牛顿型流体(如水、甘油、溶剂等)和开式或闭式的离心泵,不适用于混流泵、轴流泵和旋涡泵。

b.NPSHa足够大;但各参数必须在图表极限范围内。

图2.离心泵性能修正系数(流量>20m3/h)

c.对多级泵,扬程取第一级扬程。对双吸泵流量取1/2Q。

d.图2适用于流量大于20m3/h、泵口径为50~200mm的离心泵;图3适用于流量不大于20m3/h,泵口径为20~70mm的离心泵。

②将输送黏性介质时的参数换算成输送清水时的参数,即

Qv/CQ=QW

Hv/CH=HW

ηv=ηW Cη

式中,下标v、w分别代表黏性介质、清水。

图3 离心泵性能修正系数(流量≤20m3/h)

③容积式泵的性能参数换算。一般容积式泵的容积效率随介质黏度的增加而增高,若转速和排出压力不变,则流量也略有增大,如下面公式所示,

式中 Q1、Ηv1——黏度v1下的泵的流量和容积效率;

Q2、Ηv2——黏度v2下的泵的流量和容积效率;

v1(1-ηv1)= v2(1-ηv2)

图 利用义维选型软件进行黏度换算技术

2.含气液体

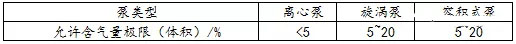

泵输送含气液体时,泵的流量、扬程、效率均有所下降。含气量愈大,效率下降愈快。随着含气量的增加,泵出现额外的噪声、振动、严重时加剧腐蚀或出现断流、断轴现象。各类泵输送液体中的允许含气量见表3

表3 各类泵输送液体的允许含气量

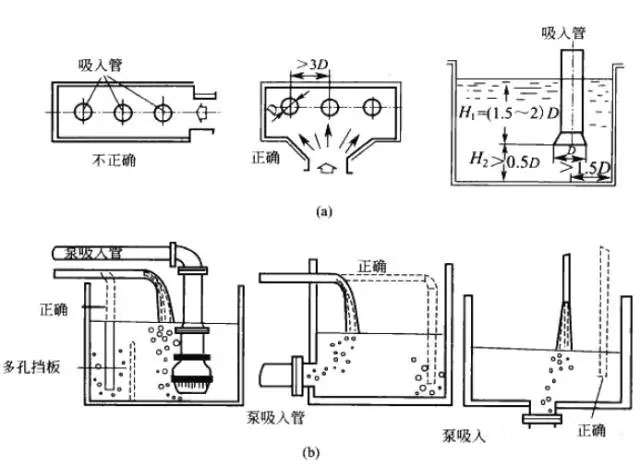

为保证泵的运转可靠,可采用以下措施降低液体内的含气量,见图4。

①吸液池的结构型式和泵吸入管的布置应使各并联泵能等量吸入液体,泵吸入口在吸液池内应具有一定的淹没深度H1,离池底有一定悬空高度H2。

②吸液池的进液管、回流管、废液收集管要远距离泵的吸入管口,以免气泡尚未消失就被泵吸入。同时吸入管不能放在池中央,也不能太靠近池壁,一般要离池壁大于1.5D,以免产生漩涡或抽空。

③保证管道接头处密封良好,避免空气漏入。

④吸入管道布置时应避免形成空气囊的部位。

图4 吸入管在吸液池中的布置

3 含固体颗粒的液体

输送含固体颗粒的液体时,悬浮在液体中的固体颗粒既不能像液体那样吸收、储存或传递能量(公众号:泵管家),又不能将其动能传递给液体。固体颗粒的存在使泵扬程、效率均较输送清水时低。

(1)输送非沉降类均质浆体

非沉降类均质浆体指固体颗粒粒径d50≤100μm,质量分数Cw≤30%、体积分数Cv≤15%的介质。可按该介质的动力黏度,按黏度变化时泵性能变化的程序修正。

(2)输送沉降类浆体

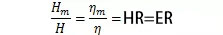

①扬程和效率比输送清水时的值下降同一个比率,见下式

式中,HR、ER——扬程比和效率比;

Hm、H——浆体、清水扬程,m

ηm——泵输送浆体时的效率;

η——泵输送清水时的效率。

②最佳效率点不变,扬程和效率比与流量无关。

③泵输送沉降类浆体的性能换算:按浆体的质量分数CW,固体颗粒相对密度S和颗粒粒径d50,查图5。

Hm =HRH,ηm=ERη,Q不变

渣浆离心泵输送液体时允许的最大含固率(质量):水泥60%~65%;硫铵30%~40%;碳化硅、石灰乳50%~60%;盐35%;挥发性灰粉(渣油)55%。

图5 ER和HR曲线

4 易汽化液体

易汽化液体主要指汽化温度低的液体,如液态烃、液化天然气、液态氧、液态氢等(公众号:泵管家)。这些介质的温度通常为-30~-160℃。输送易汽化液体的特点如下:

①泵入口压力高

液分气通常在常温常压下为气体,只有在一定压力和低温下才变成饱和液体。如甲烷的液化条件为3MPa,-100℃;乙烯为2MPa,-30℃。

②汽化压力随温度而剧变

液化气通常都处于炮和状态(或有微量过冷度)。这种饱和液体的汽化压力随温度变化非常显著。一般当温度变化±25%时,汽化压力可变化±(100%~200%),同时介质的相对密度、比热容、蒸发潜热等物理性质也都发生变化。

③对泵的轴封要求严

绝大多数的液化气有腐蚀性和危险性,因此不允许泄露,如漏出,由于液化气汽化吸热极易造成密封部位结冰。因此,输送液化气的低温泵对轴封要求很严。

5 不允许泄露的液体

化工、医药、石油化工等行业输送易燃、易爆、易挥发、有毒、有腐蚀及贵重液体时,要求泵只能微漏甚至不漏,应采用无密封泵(如磁力驱动泵和屏蔽泵)或带泄露收集、报警等装置的机械密封泵。

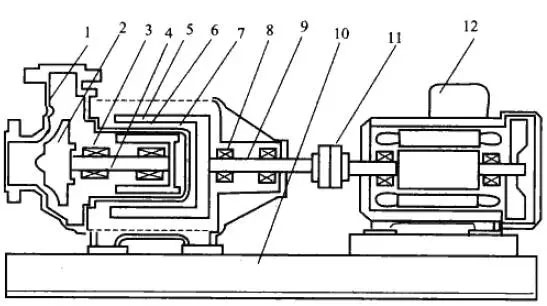

(1)磁力驱动泵

图6 磁力驱动泵结构示意图

1—泵体;2—叶轮;3—滑动轴承;4—泵内轴;5—隔离套;6—内磁钢;7—外磁钢;8—滚动轴承;9—泵外轴;10—底座;11—联轴器;12—电动机

磁力驱动泵的电动机通过联轴器和外磁钢连在一起,叶轮和内磁钢连在一起。在外磁钢和内磁钢之间设有全密封的隔离套,将内、外磁钢完全隔开,是内磁钢处于介质之中。电动机的转轴通过磁钢间磁极的吸力直接带动叶轮同步转动。其结构如图6。

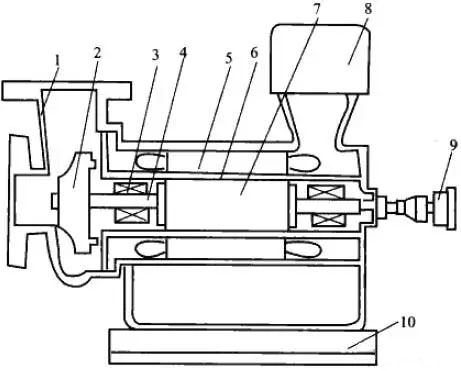

(2)屏蔽泵

屏蔽泵也称屏蔽电泵,其叶轮和电动机转子连为一体,并在同一密封壳体内,不需要采用填料函或机械密封结构,是一种不泄露泵。其结构如图7,

图7 屏蔽泵结构示意

1—泵体;2—叶轮;3—滑动轴承;4—轴;5—定子;6—屏蔽套;

7—转子;8—接线盒;9—轴承监视器;10—底座

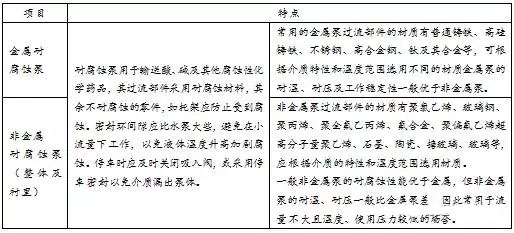

6. 腐蚀性介质

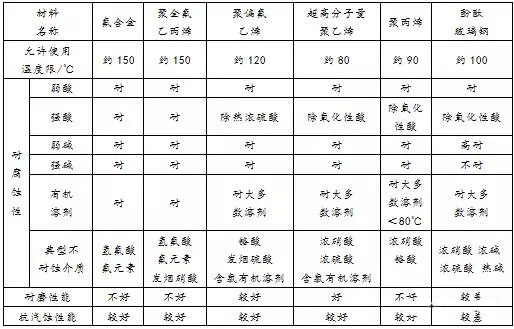

输送腐蚀性介质的泵应选用耐腐蚀泵,其结构特点见表4,表5和表6为常用泵材料的性能。

表4 耐腐蚀泵的特点

表5 金属泵常用材料耐腐蚀性能

表6 非金属泵常用材料性能

更多污水泵选型知识关注上海浙瓯泵阀制造有限公司

© 2023 上海浙瓯泵阀制造有限公司 版权所有

© 2023 上海浙瓯泵阀制造有限公司 版权所有