相信很多排污泵制造商都遇到过这种情况:工况相同或相似,同一规格型号的排污泵运行一直良好,性能、振动和噪音也很正常,但却在极个别项目中出现了严重的问题:泵不仅出力不足,而且振动、噪音严重超标。原因何在?

一台离心式排污泵要想在(系统)流程中发挥出其最佳状态,除了本身的设计制造品质以外,还与外部条件因素密切相关。这里的外部条件因素主要包括:基础设计及施工、接管载荷及热膨胀值、泵进/出口管道的布置及支撑、吸入口管道的设计及直管段长度等。其中,最常见的对离心泵性能会产生不利影响的主要因素为吸入口管道的设计及直管段的长度。吸入管道的正确设计是决定输送到泵的液体均匀性的关键。不稳定的液流会导致泵性能的下降,并可能由于振动和汽蚀而缩短泵的使用寿命。

在工作过程中,经常会遇见买方/用户询问这样的问题:立式排污泵入口管道布置有无直管段长度要求?如果有,则有何依据?是否包含过渡段长度?

现根据国内外不同手册/标准/规范中提供的成熟的工程实践、部分结合作者实际工作应用经验,就如何合理设计离心泵吸入口管道给出总结及建议,希望有助于避免工程应用中因吸入口设计不合理而造成泵组不正常的运行。

1 不同手册/标准/规范对离心泵吸入管道设计要求

在很多工程应用中,管道系统的设计和安装往往并不受到人们的重视,但必须遵循一些基本的工程实践经验。不合理的入口管道的设计和布置,可能会带来一系列的问题:

1)排污泵出力不足(流量减少、扬程和效率下降)。

2)运行期间噪音较大。

3)泵组振动超标。

4)轴承和机械密封过早失效。

5)泵其它零件过早磨损和失效,如耐磨环。

6)叶轮和泵壳发生汽蚀损害。

7)接口法兰处发生泄漏。

除直管段长度的要求没有统一标准以外,对于离心泵入口管道的设计,不同手册/标准/规范的要求大同小异。

2 入口必须有足够长的直管段

从上述手册/标准/规范中可以看出,除了配管为上吸入结构以外,其余型式的吸入结构泵入口直管段长度最好为5倍~7倍入口直径。但是,实际工程应用中,由于受现场空间或投资成本的限制无法满足上述要求。为此,给出推荐的最小直管段长度为入口直径的3倍,并且直管段不包含过渡段长度。

3 避免入口液流出现不稳定状态

紊流和涡流是泵(特别是湿坑式泵)吸入口最常见的不利于泵组安全、稳定运行的一种流态,涡流包括自由表面涡流和液面以下涡流。

不稳定的入口液流会给泵带来如下不利影响:

1)流量、扬程特性的变化,并对泵的效率产生伤害。

2)当涡流通过叶轮叶片时,会激发振动。

3)叶轮径向力会增加。

4)诱导汽蚀。

防止出现带有空气的自由表面涡流的措施 [5]:

1)改善流动状态,以避免流体出现旋转或速度梯度增大(适当的管口宽度与深度相结合,将最大入口流速限制在0.5 m/s,又窄又长的流道,足以将液流均匀地引向泵[6])。

2)提高淹没深度。

3)通过生铁块来达到防止出现空气涡流的吸入水位。

4)在防止空气涡流产生的水位区域内安装防止涡流产生的导流片。

提高淹没深度,可以避免入口液流产生涡流,ANSI/HI 9.8对此进行了相应定义。为了防止产生强烈的涡流而需要的最小淹没深度S,部分是基于无量纲流动参数,即弗劳德数,定义为:

FD=V/√gD

其中,FD = 弗劳德数,无量纲;

V = 基于D的吸入口流速 = 流量/面积;

D = 进水喇叭或管子入口外径;

g = 重力加速度

V、D和g必须使用一致的单位,以便FD为无量纲。最小淹没S应根据(Hecker, G.E., 1987):

S=D(1+2.3Fd)

这里,S的单位与D的单位一样。

以泵进水喇叭直径D的倍数来确定液槽(sump)的尺寸是合适的。基于“D”的尺寸确定了液压边界的几何相似性和流动模式的动态相似性。不同的泵型和制造商,喇叭口处的流速有一些变化。

防止出现水下涡流的措施 [5]:

1)改善流动状态,以避免流体出现旋转或速度梯度增大。

2)使用带导流片的导水锥。

3)通过肋筋或类似管件对近管壁处的流体流动施加影响。

如果多台配排污泵安装在一个单一的吸入结构中,那么在每台泵之间设置一分隔墙会产生比开放式水池中更好的流动条件。如果不使用分隔墙,则会出现不利的流动模式。对于设计流量大于315 l/s 的泵,需要在泵之间设置分隔墙。对于设计流量小于等于315 l/s 的泵,泵之间不需要分隔墙,最小泵间距应为2D [6]。

浙瓯泵阀生产的大型立式循环水泵,一直以高效、可靠(振动小)而著称,在全球得到了广泛的应用,然而,在国内某泵站实际应用过程中却发生了振动严重超标的情况。经专家组综合评估,泵站进水池设计存在问题,导致出现大尺度涡街,引起压力脉动,激发振动、诱导汽蚀。后来对进水池进行了“控涡技术(进水池组合式变高度导流墩+ 泵吸入口下部X型除涡板)”改造,泵运转恢复正常。

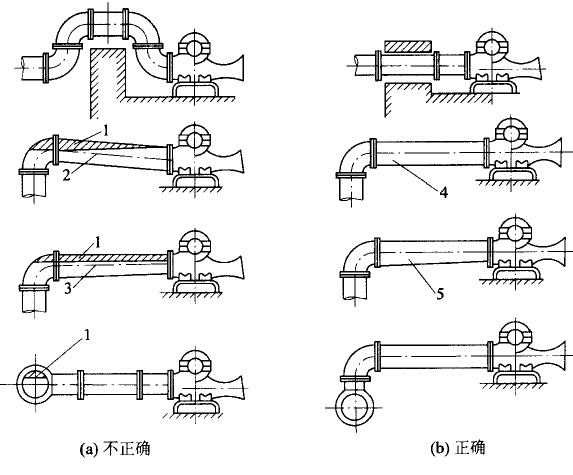

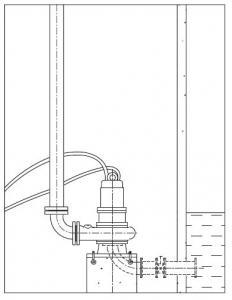

4 管道布置时避免出现气囊

气囊的存在,不仅可能直接影响到泵的性能(出力不足,甚至不出液),而且还可能会引起气蚀。为了避免管道布置时出现气囊,GB50275-2010 《风机、压缩机、泵安装工程施工及验收规范》对泵的吸入管道的安装,给出了参考示例,见图1。

图1 - 泵吸入管道的安装示意

示例说明:

1. 空气团(气囊)

2. 向泵方向下降

3. 同心变径管

4. 向泵方向上升

5. 偏心变径管

5 含固体的液体吸入口结构的设计 [6]

对于许多常见的含固体的液体,需要约1.0 m/s以上的流速来防止水平管道中的沉降;低于0.6 m/s的流速通常对于有机固体是足够的。

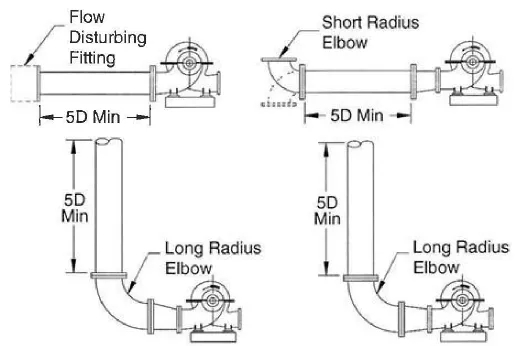

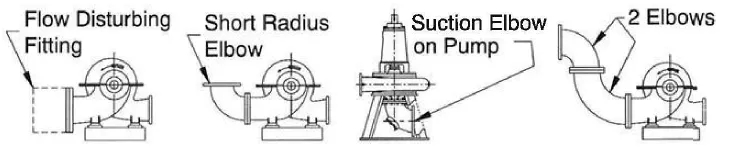

距离泵(入口法兰至少)5倍吸入管径内不应有干扰流量的配件(如部分打开的阀门、三通、短半径弯头等),完全打开的、无流量干扰的阀门、叶片式弯头、长半径弯头和异径管不被视为流量干扰配件(参见图2和图3)。

图2 - 推荐的吸入口管道布置(D=管道直径)

图3 - 需要泵制造商认可的近泵吸入管接头的示例

吸入管尺寸通常比泵上的入口管径大。在这种情况下,安装一只同心或偏心的异径管来适应管道尺寸的差异。对于水平吸入管道,偏心异径管的平直侧应位于顶部。对于泵附近没有弯曲的垂直管道,推荐使用同心异径管。

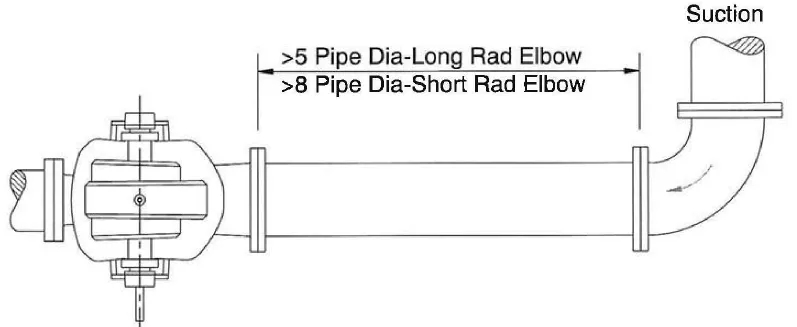

当弯头与叶轮轴处于同一个平面时,推荐的双吸泵吸入管道直管段长度。详见图4。

图4 -弯头与叶轮轴处于同一平面的双吸泵推荐的吸入管道

6 无限制吸入口的应用经验 [6]

对于无限制吸入口的应用经验,ANSI/HI 9.8中给出了明确的建议。无限制吸入口包括安装在平台或其它结构上的泵,这些吸入口缺少导向壁、集水槽壁或其它流动导向结构。典型的安装包括河流、运河或沟渠的入口以及湖泊的入口和位于海水系统平台上的泵。

带有无限制吸入口的泵通常位于发生单向错流的地方,或者在潮汐变化可能导致泵进水喇叭周围出现高度复杂的流体状态的平台上。从障碍物到泵吸入口任何可能导致尾流效应的推荐的最小距离是障碍物的最大横截面尺寸的5倍。

如果碎屑或底部沉积物没有问题,入口喇叭应位于底部以上0.3D到0.5D处,以尽量减少水下涡流。对于底部碎屑悬浮物可能成为问题的应用,建议使用5D的最小间隙。

对于安装在沿海平台上的泵,由于波浪的作用,风暴期间沙子的悬浮是不可避免的。在某些情况下,在吸入口周围放置一层防护石可以有效地减少沉积物的悬浮。由于正确的防护设计需要专门的技术,这种防护层的设计应该在具有输沙和抛石设计经验的工程师的协助下进行。

对于无限制吸入口,碎屑是特别需要关注的。可以通过连接在泵入口喇叭上的滤网来适应轻载碎屑;而对于重载碎屑来说,需要特殊的设计考虑。

7 总结及建议

1)吸入管路的直径通常大于泵的入口直径,严禁出现缩径。

2)当配管为端吸或侧面吸入时,吸入口推荐的最小直管段长度为入口直径的3倍,并且直管段不包含过渡段长度。对于大型双吸入泵应有更大倍数管径的直管段,如5倍~7倍。

3)当配管为上吸入(包括双吸入泵)时,可以不必考虑吸入口上所要求的直管段。

4)为了避免出现自由表面涡流和液面以下涡流,应采取适当的预防措施。

5)吸入口结构应避免产生不对称流动模式的交叉流。对于设计流量大于315 l/s 的多台泵安装在一个单一的吸入结构中,需要在泵之间设置分隔墙。

6)泵吸入管道在满足热应力的前提下应尽量短、少拐弯,在任何情况下,入口管道不允许有气囊存在。

7)对于含固体的液体,需要约1.0 m/s 以上的流速来防止水平管道中的沉降;低于0.6 m/s 的流速通常对于有机固体是足够的。

8)对于无限制吸入口,不同工况入口喇叭与底部之间的间隙不同,底部设计也不尽相同。

© 2023 上海浙瓯泵阀制造有限公司 版权所有

© 2023 上海浙瓯泵阀制造有限公司 版权所有