大型竖井贯流泵主要应用在大型水利项目上,如防洪排涝、南水北调、淮水北调等大型项目,与国计民生息息相关,竖井贯流泵的安全稳定运行至关重要。

常规的液压全调节竖井贯流泵的反馈机构为位移传感器转换为电信号结构、内置于泵体部件的导叶体内,调叶机构为轴动式结构,即压力油压动活塞运动,活塞带动连杆实现叶片的转动。这种老式结构的全调节竖井贯流泵,在运行过程中,或多或少存在一些问题,如反馈机构的位移传感器频繁误报信号、外供油系统根据误报信号不停的调节叶片,至使得机组运行不稳定,存在重大安全隐患。老式的液压调节竖井贯流泵的调叶机构为轴动式结构,依靠活塞带动连杆实现叶片的转动,连杆直径小,调叶机构调节不能锁故调节机构,存在卡死隐患。

针对上述问题,为了从根本上解决常规液压全调节竖井贯流泵存在的不足。根据浙江嘉兴南台头泵站工程实际要求,设计开发一种新型液压全调竖井贯流泵。主要特点优特点是调叶机构为液压缸动结构,即活塞缸带动叶片转动,而非活塞带动叶片转动,调节叶片角度。反馈机构为外置式反馈结构,反馈信号为可视化的机械指针信号,且有锁固装置。下面具体介绍南台头泵站工程,新型液压全调节竖井贯流泵的相关情况。

浙江嘉兴南台头排水泵站,设4台3100ZGQ37.5-2.46型液压全调节竖井贯流泵。水泵装置设计扬程为2.46m,单泵设计流量为37.5m3/s,泵站设计总流量为150m3/s,水泵转速n=128.9r/min。

同步电机通过齿轮箱减速箱与水泵连接。电机为交流、频率50HZ、电压10KV、转速为1000r/min、功率为2500kW的同步电动机,型号为TBPKS710-6/2500KW/10KV/IP44。齿轮箱德国PIV原装进口产品,型号为PC60-S55-V11-8-Z7,传动比7.76,总传动效率%≥98%。每台水泵出口采用快速闸门+小拍门的断流方式。

3.1 模型及模型装置性能

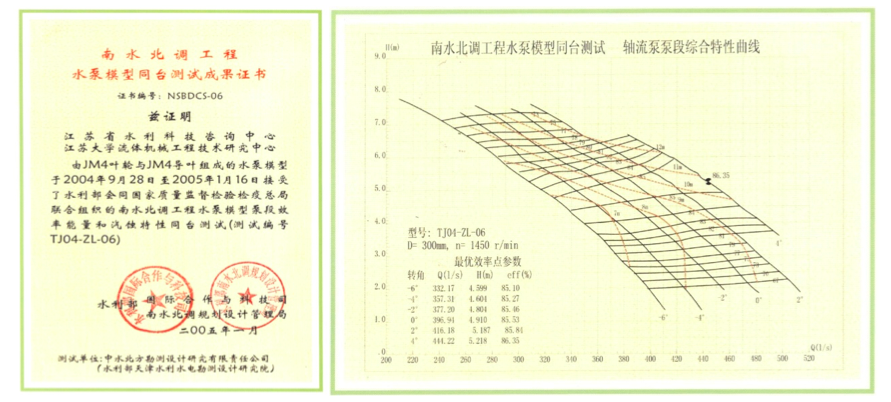

根据浙江嘉兴南台头泵站的设计运行工况,属于低扬程、特大流量的泵站,同时扬程变化范围较大,为确水泵在全扬程范围的运行稳定性,特别是确保水泵在最大扬程工作下不进入马鞍型振动区,在最低扬程工况下也能稳定运行。该泵站水泵采用南水北调工程TJ04-ZL-06模型,模型参数如下:

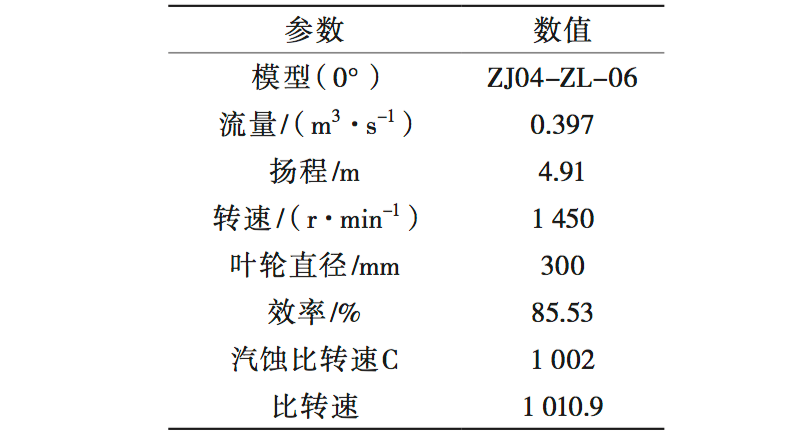

表1 模型泵技术参数 [1]

3.2 原型性能

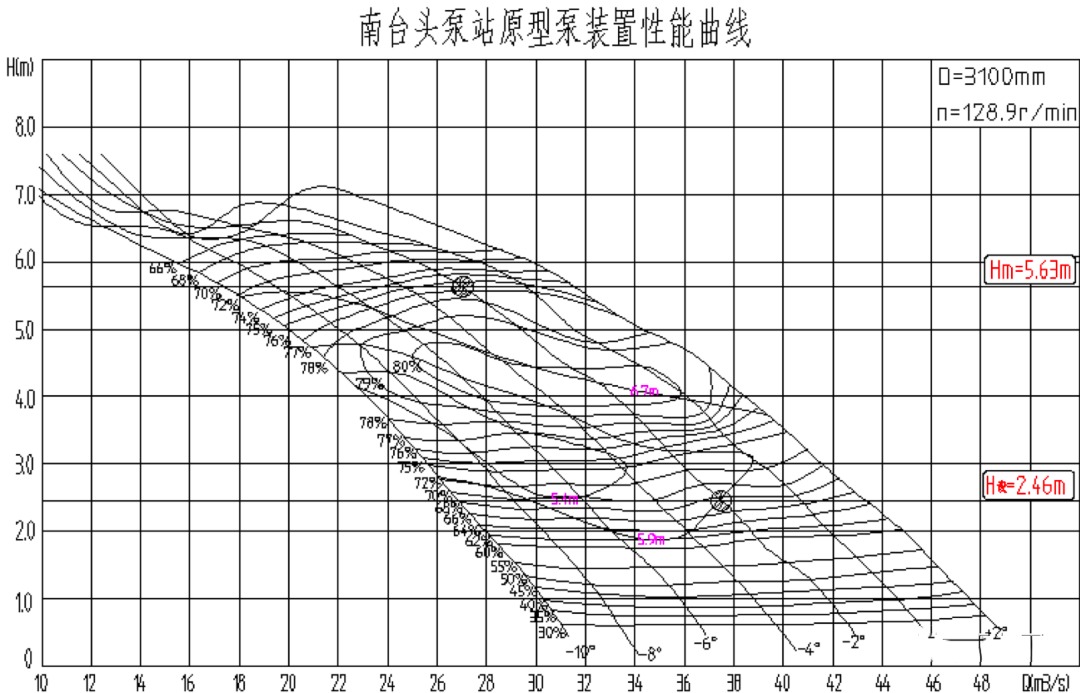

南台头泵站,进出水流道采用CFD技术进行流体数值计算和仿真分析,提出了进出水流道的最优方案,改善水流流态,减少流道水力损失,提高泵装置效率。根据模型装置验收试验,模型装置最高效率达到80.84%,泵站最高效率大幅度降低运行成本。

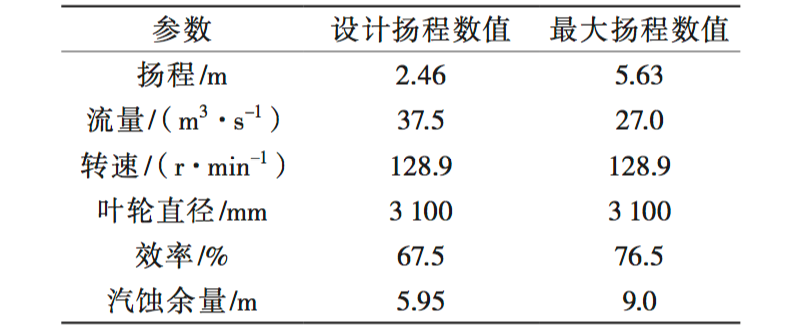

根据该泵站的特征扬程、设计要求和装置模型试验成果,以及配套齿轮箱的实际速比7.76,按相似换算定律计算,确定原型水泵参数为:叶轮直径3100mm,水泵转速为128.9r/min,原型泵装置性能如下表:

表2 原型泵装置性能参数表(设计角度-2°)[2]

由原型装置性能曲线说明:

(1)原型泵装置在叶片安放角-2º,设计扬程H=2.46m,流量Q=37.5m3/s,装置效率为67.5%,汽蚀余量Δhr=5.95m,满足泵站设计流量的要求,汽蚀性能良好。

( 2 )泵装置高效区在设计扬程H=2.46m和最高扬程H=5.63m的中间,高效区宽,-8º~+2º各角度的最高装置效率均在79%以上,最高装置效率为80.84%(-4º),泵装置的综合水力性能优良,说明水泵选型和流道设计合理。

(3)原型泵装置马鞍区峰点最低扬程6.36m比泵站最大扬程5.63m高0.73米,满足泵站最大扬程安全运行要求。

(4)原型泵装置汽蚀余量较小,满足水泵叶轮安装高程的要求。

(5)水泵综合性能满足南台头排水泵站的设计要求,并且保证水泵在全扬程范围内安全稳定运行。

3.3 水泵设计性能参数

表3性能参数表

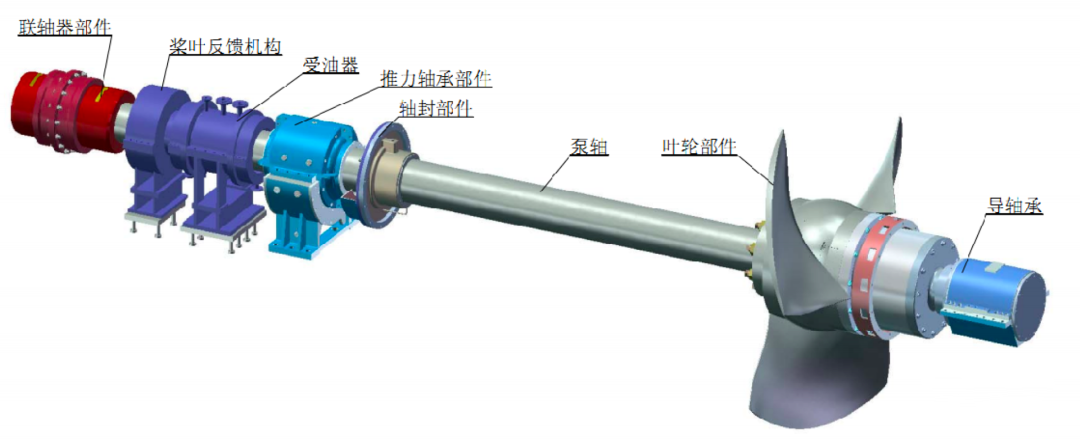

4.1 机组总体布置

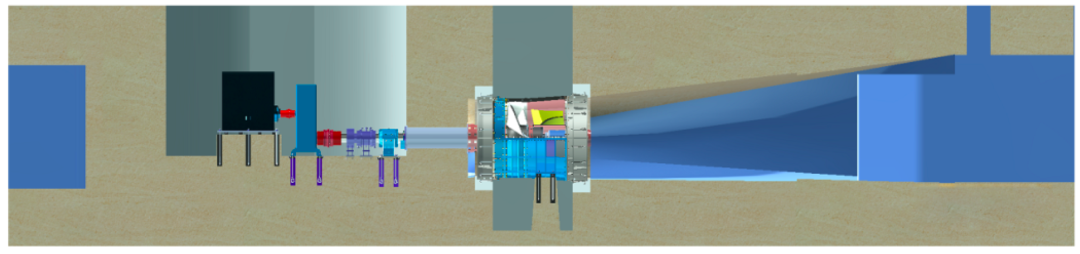

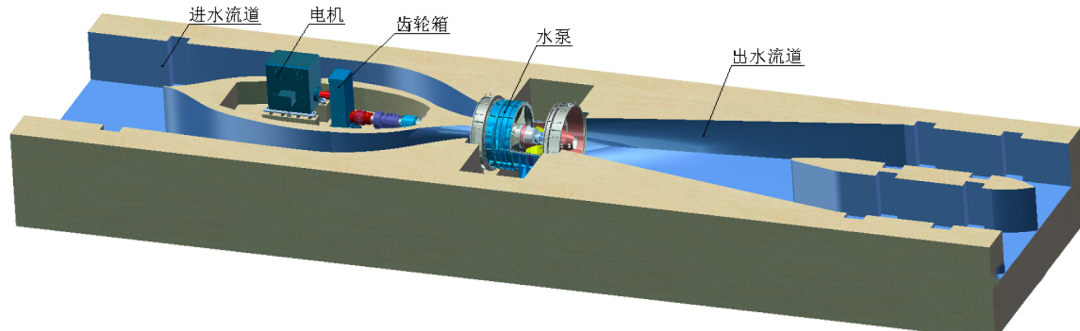

新型液压全调节竖井贯流泵机组由进水流道(钢衬)、出水流道(钢衬)、水泵、齿轮箱、电机等组成,其中电机、齿轮箱,水泵的受油器(调节机构)、反馈机构、推力径向组合轴承部件等布置在竖井内。请见下图:

机组总体布置图

机组总体布置图(二维图)

4.2 流道部分

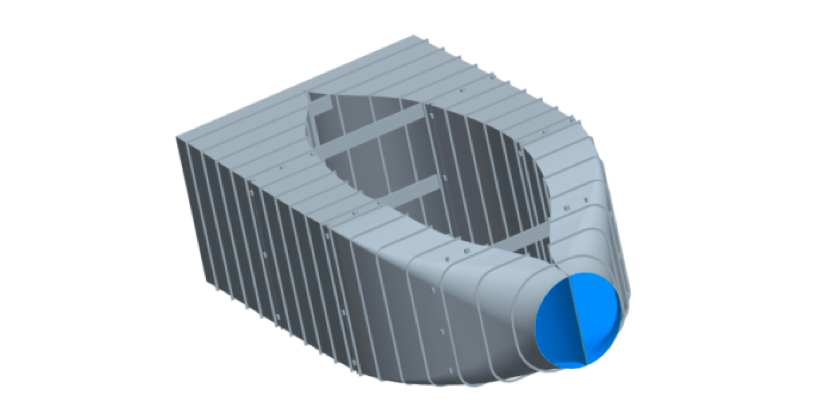

液压全调节竖井贯流泵机组从进水到出水方向是轴向贯通,进、出水流道为水平直进直出,没有拐弯,流道平直对称,水流流态平稳,水力损失较小,而且扬程越低,贯流泵装置效率高的优势越明显。流道钢衬严格按照泵站流道CFD水力优化研究成果进行设计,泵站采用全域钢衬结构,流道金属模板采用Q235B钢材,并设加强筋板和环向锚筋。

进水流道整体钢模

出水流道整体钢模

4.3 水泵部分

南台头排水泵站采用全调节竖井贯流泵机组,机组轴线水平卧式布置,采用高速电机驱动,齿轮箱减速传动。水泵轴向推力由水泵推力轴承组承受,电机、齿轮箱、水泵之间采用齿式联轴器柔性连接,相互之间只有扭矩传递,没有其他力的传递,都是一个相对独立的单元。从进水侧向出水方向看,水泵为逆时针方向旋转。

电机采用6极高速同步电机,以减小电机径向尺寸,适应布置在竖井内。电机采用空水冷却方式,降低竖井内的噪音和温度。

齿轮箱采用德国原装进口的上下平行轴齿轮箱,采用稀油外循环润滑、外加循环水冷却方式。

水泵轴向推力由水泵的推力径向组合轴承承受,采用稀油润滑,外加循环水冷却。

水泵导轴承采用稀油润滑的巴氏合金滑动轴承,采用高位油箱稀油润滑。

叶片调节采用水轮机行业贯流机组的桨叶调节技术,采用轴上受油的油压调节机构,带机械反馈信号的反馈装置,接力器采用缸动结构。

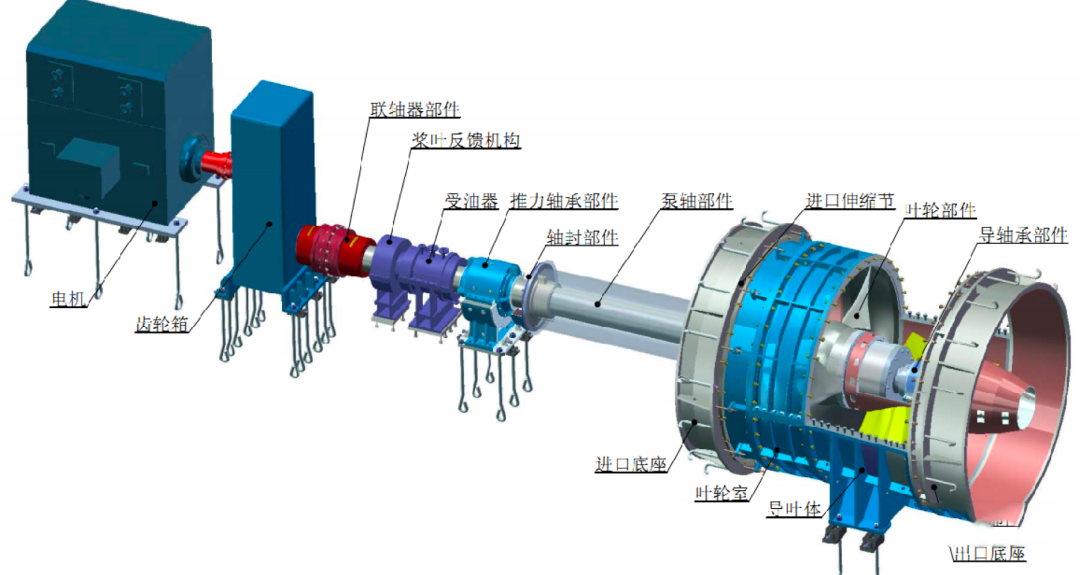

5.1 水泵总体结构概述

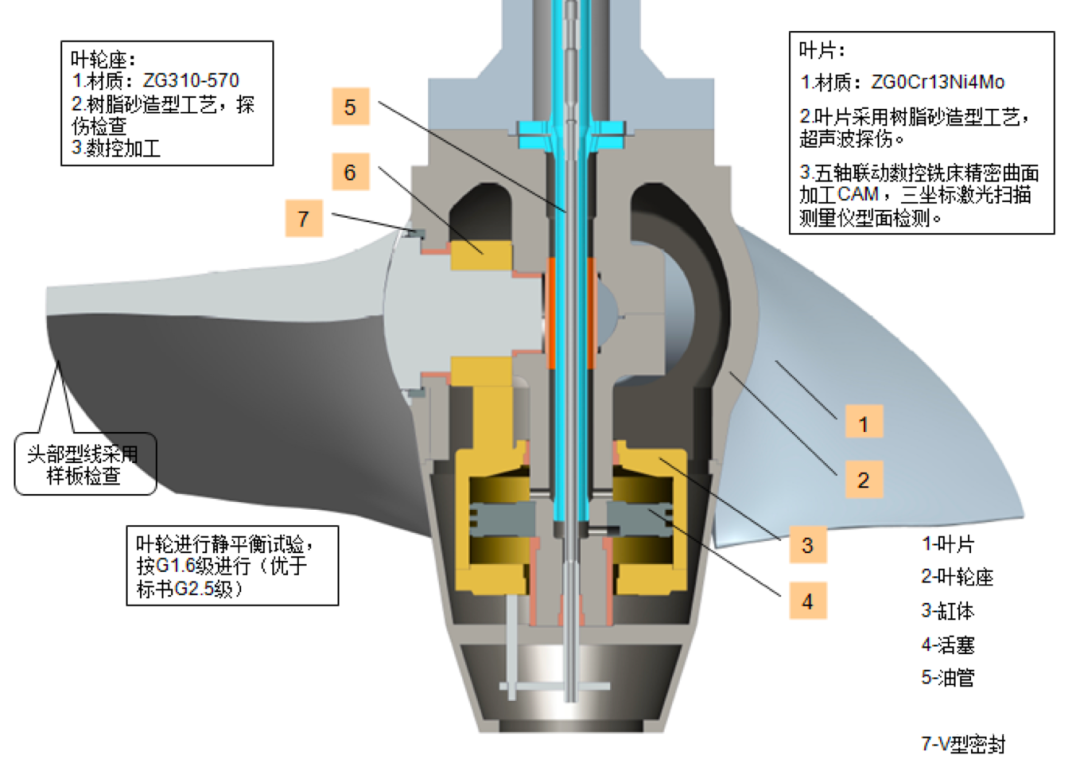

水泵主要由叶轮部件、泵轴部件、导轴承部件、泵体部件、泵轴密封部件、推力轴承部件等组成。

水泵总体结构图

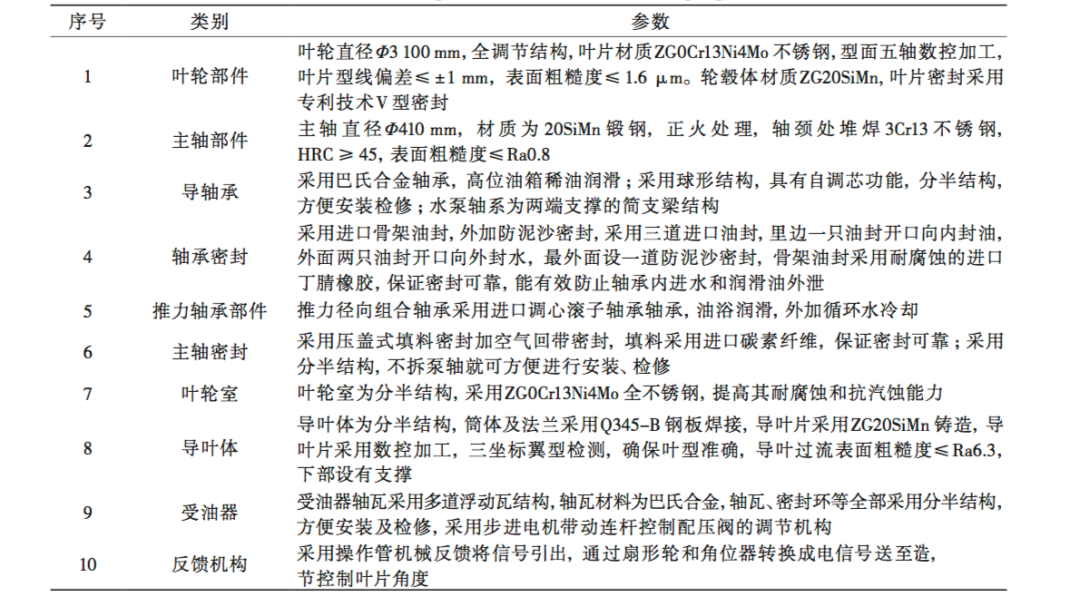

表4 水泵总体结构说明

5.2 转轮部件

叶轮是整个水泵机组的心脏,是能量转换的执行部件,其设计及加工工艺合理性关系到整个泵站的性能。在南台头排水泵站中,叶轮型式采用液压全调节结构。

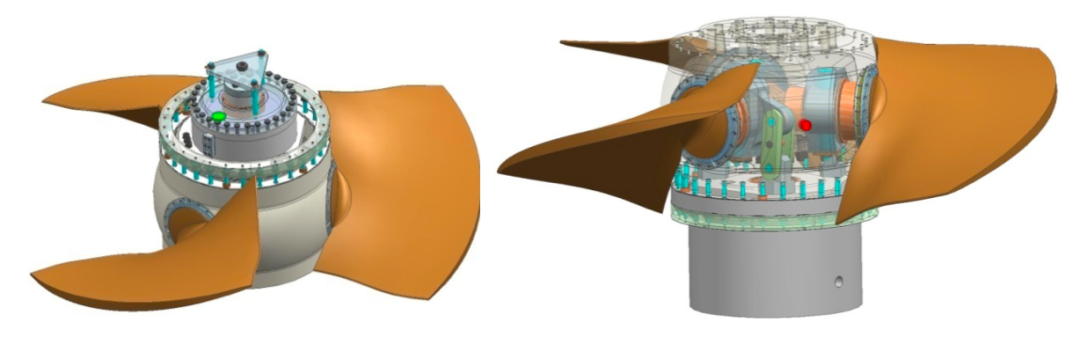

转轮部件图1

转轮部件图2

叶片材质为ZG0Cr13Ni4Mo不锈钢;叶片型面采用五轴联动数控龙门铣加工,加工后采用三坐标自动激光扫描测量仪进行翼型检测,确保叶片型面制造与设计完全一致。叶轮座为ZG310-570整体铸造,采用树脂砂造型工艺,提高其铸造质量,采用退火处理消除铸造热应力,采用数控加工,确保叶片与转轮体装配精确、间隙均匀。叶片密封采用多道“V”型密封技术,确保叶轮不漏油,叶轮内不进水、不锈蚀,保证叶片调节灵活可靠。“V”型密封由弹簧和油压双重压力使其张紧,保证与叶片的密合。

5.3 泵轴部件

水泵泵轴采用20SiMn整体锻造而成,具有足够的强度和刚度,调质处理,轴颈部位采用堆焊3Cr13不锈钢,以提高轴颈部位表面硬度HRC=45~50,轴颈部位采用专用磨头进行抛磨加工,轴承档表面粗糙度可达到Ra0.8,提高其硬度和耐磨性,不锈钢层厚度不小于10mm,加工精度不低于h7,法兰与轴心的垂直度不低于7级;泵轴通过法兰与转子体相联,后端通过联轴器与齿轮箱轴相联,联轴器之间轴向留有间隙,以便调整泵轴与齿轮箱轴的同心度。泵轴进行超声波探伤检查,确保泵轴无内部缺陷。

泵轴部件图

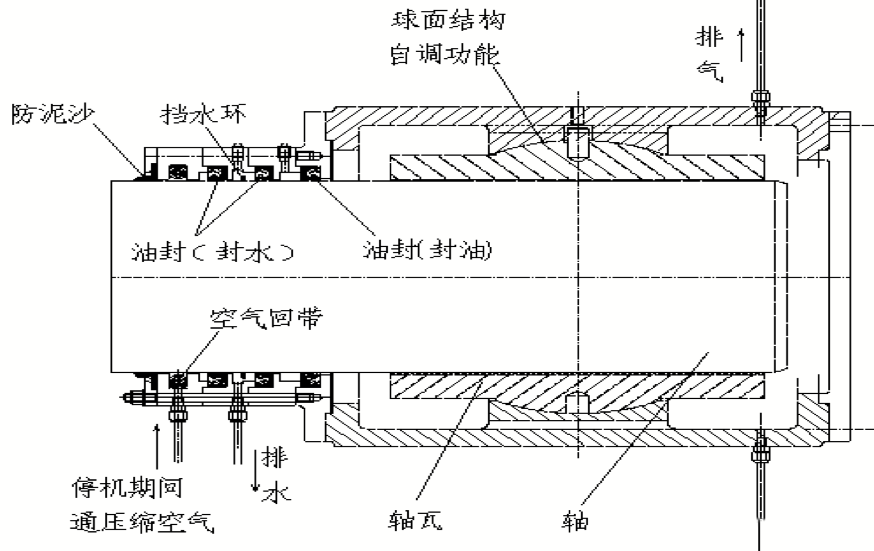

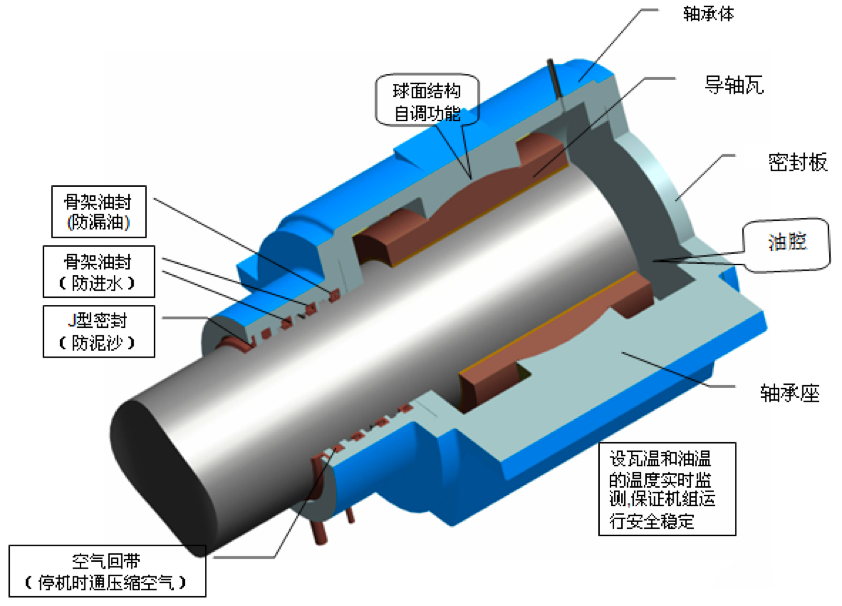

5.4 导轴承部件

水泵的导轴承采用船用艉轴巴氏合金稀油润滑轴承;轴瓦材料采用巴氏合金轴承材料,导轴承润滑采用高位油箱稀油润滑,简单实用,便于管理,润滑油由外部油箱通过导叶片内的孔注入轴承内部,并设有瓦温和油温的温度监测。轴承体为轴向分半结构,轴瓦与轴承体采用球面接触,使轴瓦在轴承体内可以轴向摆动具有自调功能。

导轴承密封采用成熟可靠的船用艉轴密封+空气回带密封,三道骨架油封,里边一只油封开口向内封油,外面两只油封开口向外封水,在最外面设置一道防泥沙密封,骨架油封采用整体结构,保证密封可靠,能有效防止轴承进水和润滑油外泄。导轴承密封装置还设有空气回带密封,在停机期间通入压缩空气,采用空气回带来密封,保证泵体内的水不进入轴承腔,保护轴承。在两道油封之间设有集水腔并有排水管引出泵体外,防止密封件损坏后漏水,能及时排出漏水。

导轴承部件图(二维图)

导轴承部件图(三维图)

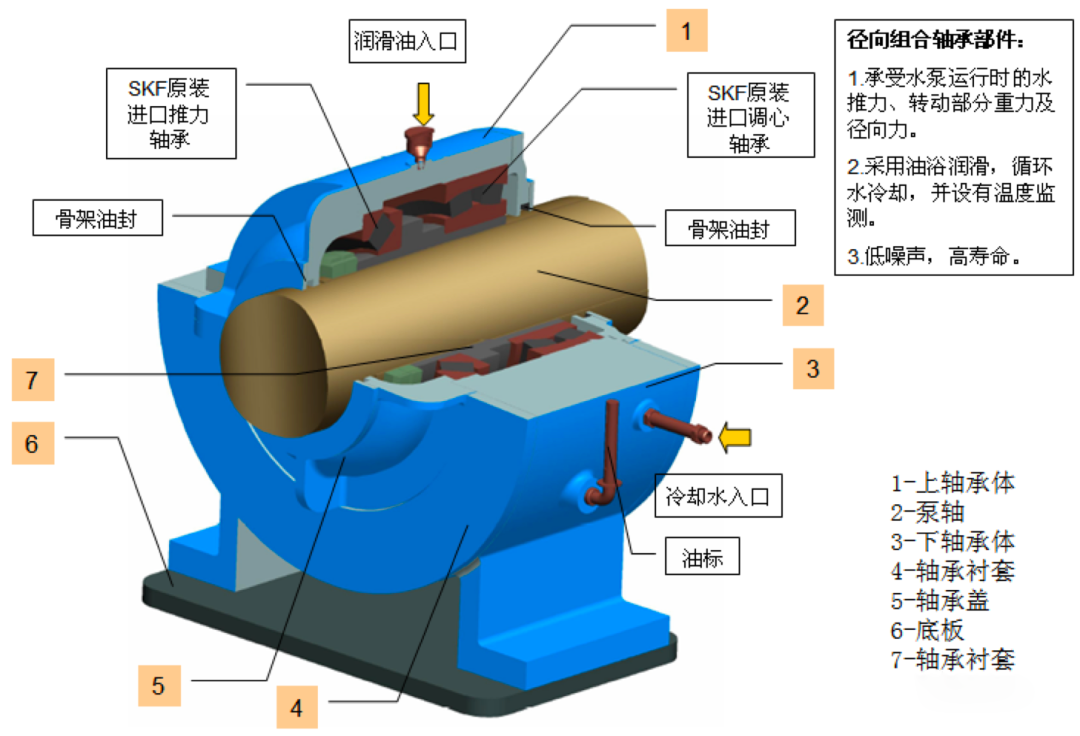

5.5 推力径向组合轴承部件

水泵径向组合轴承安装在独立的推力轴承箱内,主要承受水泵运行时的水推力、转动部分重力及径向力。三维模型图如下图。

推力径向组合轴承部件的三维模型

主要有轴承体、轴承压盖、轴套、推力轴承、径向轴承及骨架密封组成;轴承体为轴向分半结构;推力轴承、径向轴承采用进口的SKF调心滚子轴承,组合轴承具有自动调心功能,提高机组运行稳定性;采用油浴润滑,循环水冷却,并设有温度监测,轴承两端均设有骨架密封。轴径向组合轴承采用的是滚动轴承,水泵启动前不需要顶起泵轴装置。

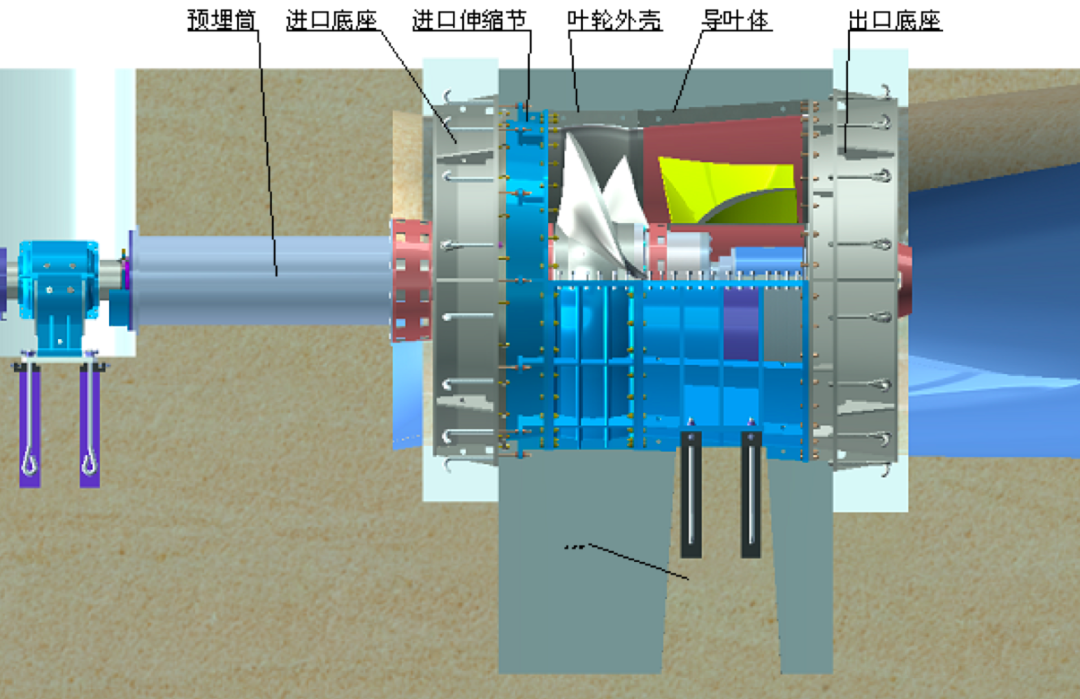

5.6 泵体部件

泵体部件由预埋筒、进口底座、进口伸缩节、叶轮外壳、导叶体、出口底座等零件组成,都是大型薄壁件,进、出水底座是水泵的基础零件,需埋入混凝土中,采用整体结构。导叶体两侧下部设置安装支脚,主要承受泵体的重量、转动部分重量和径向载荷;叶轮外壳和导叶体 为上下分半结构,方便水泵安装、检修。为考虑大零部件的安装、检修及移动困难等问题,在进口设伸缩管;所有大部件都合理的设有吊装孔,吊装孔的布置均考虑零件的平衡稳定性。

泵体部件图

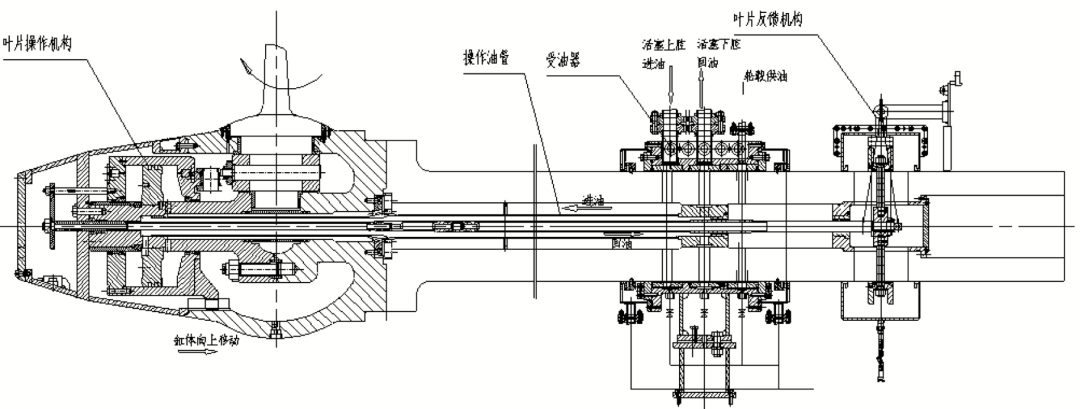

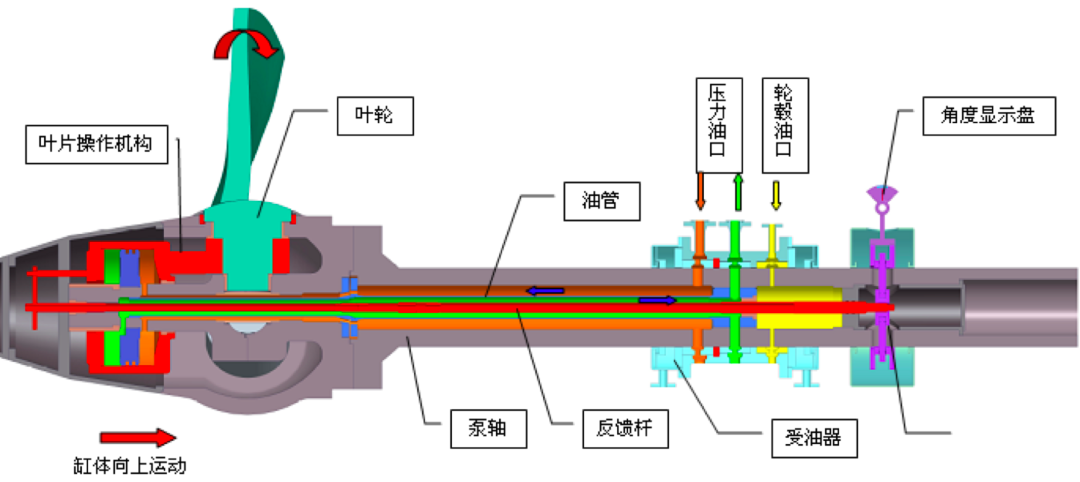

液压全调节机构由受油器、操作油管、接力器和操作机构、反馈机构、调节器等零部件组成,具体情况如下:

(1)受油器:受油器安装在泵轴上, 通过泵轴上的接油孔与泵轴内孔中的内、外操作油管相联接。为防止泵轴挠度对轴瓦间隙的影响,受油器轴瓦采用多道浮动瓦结构,轴瓦材料为巴氏合金,轴瓦可以随泵轴的摆动而浮动,浮动量为2mm,可以保证泵轴与轴瓦之间的间隙均匀、一致,减少漏油;受油器部件中的轴瓦、密封环等全部采用分半结构,不需要解体泵轴就可以方便进行检修维护。

(2)操作油管:由内、外操作油管和反馈回油管组成,操作油管的材料为不锈钢无缝钢管。内、外操作油管分别与叶轮接力器的开、关腔相通,由调节器控制引入压力油调节叶片角度;中间油管为轮毂油的回油管同时也是反馈杆,与轮毂高位油箱相连接,高位油箱安装高度大于最高出水位,使轮毂体内的油压总是稍高于流道中的水压力,这样能够防止水进入轮毂腔内。

(3)接力器和操作机构:接力器和操作机构布置在叶轮内,转轮接力器采用活塞固定,油缸移动的方式,操作油管只随泵轴一起旋转,不产生相对的轴向运动,这样,一方面简化了结构,提高了密封的可靠性;另外,不会因为卧式水泵的操作油管与泵轴很长产生扰度,相互之间产生“憋劲”现象而造成调节卡阻等困难,保证调节稳定、可靠。接力器通过泵轴内操作油管,与位于泵轴上的受油器相通传递油压,接力器缸与叶片操作机构相联接,通过接力器的移动带动操作架、连杆运动,拐臂带动叶片发生旋转,从而使叶片角度发生改变。

(4)反馈装置:反馈装置设置在泵轴上,反馈杆连接在接力器缸上,通过设在泵轴中间的反馈杆与反馈装置联接,反馈装置把接力器缸的轴向位移转换为角位移,通过扇形轮和角位移器传出叶片转动信号。采用扇形轮和角位器的电气反馈方式,提高叶片调节精度和调节速动性。

(5)调节器:调节器由步进电机传动装置、分配阀、传递杠杠、返馈机构等部套组成。操作压力为:4.0MPa。调节器采用步进电机带动连杆控制分配阀的调节机构,具有结构简单,控制精确,运行可靠,维护量小的特点。该项技术已在水泵叶片调节装置与水轮机调速器中得到广泛运用。

液压全调节机构示意图

液压全调节机构示意图

浙江嘉兴南台头排水泵站3100ZGQ37.5-2.46型液压全调节竖井贯流泵的开发,无论从性能还是机组的整体结构和辅助设备的选型配置均符合项目的要求,工程应用广泛,泵站建成后发挥应有的作用。

更多水泵知识关注上海浙瓯泵阀制造有限公司

© 2023 上海浙瓯泵阀制造有限公司 版权所有

© 2023 上海浙瓯泵阀制造有限公司 版权所有